Rapport sur l’industrie des outils de fabrication additive 2025 : Dynamiques du marché, innovations technologiques et prévisions stratégiques. Explorez les principaux moteurs de croissance, les perspectives régionales et l’analyse concurrentielle pour les 3 à 5 prochaines années.

- Résumé Exécutif & Vue d’ensemble du Marché

- Tendances Technologiques Clés dans les Outils de Fabrication Additive

- Paysage Concurrentiel et Acteurs Clés

- Prévisions de Croissance du Marché (2025–2030) : TCAC et Projections de Revenus

- Analyse Régionale : Opportunités et Part de Marché par Zone Géographique

- Perspectives Futures : Applications Émergentes et Points Chauds d’Investissement

- Défis, Risques et Opportunités Stratégiques

- Sources & Références

Résumé Exécutif & Vue d’ensemble du Marché

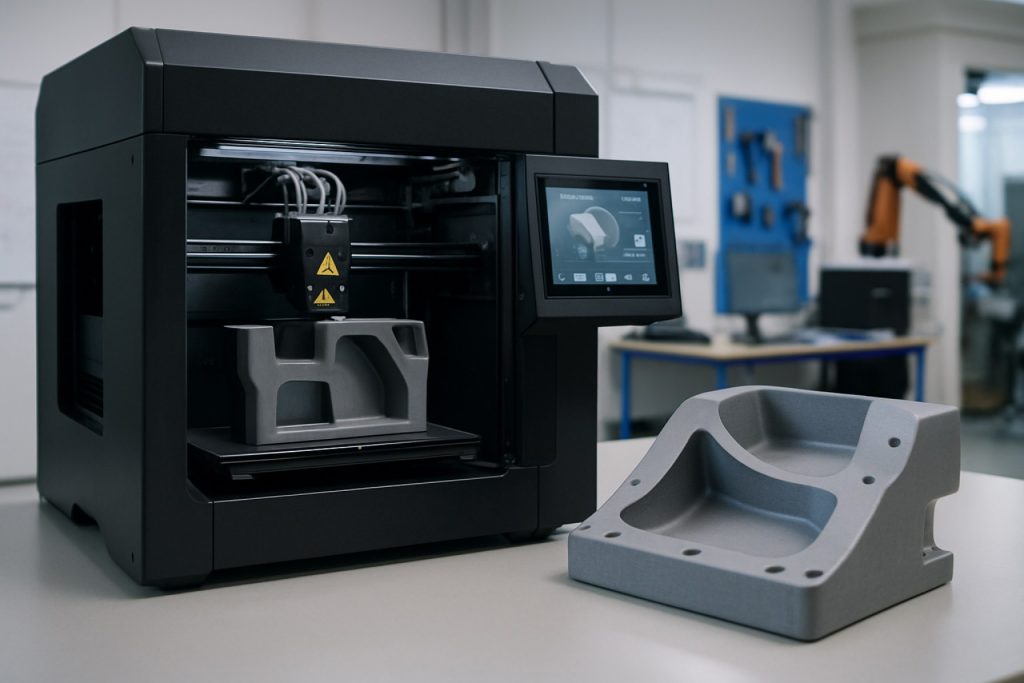

Les outils de fabrication additive (AM), également connus sous le nom d’outils imprimés en 3D, font référence à l’utilisation de technologies de fabrication additive pour produire des outils, moules, gabarits, fixations et autres aides à la fabrication. Cette approche transforme les processus d’outillage traditionnels en permettant un prototypage rapide, une personnalisation et une production économique de géométries complexes. À partir de 2025, le marché des outils de fabrication additive connaît une croissance robuste, soutenue par des avancées en science des matériaux, une adoption accrue dans divers secteurs et le besoin continu de solutions de fabrication agiles.

Le marché mondial des outils de fabrication additive devrait atteindre de nouveaux sommets en 2025, avec des estimations suggérant un taux de croissance annuel composé (TCAC) de plus de 20 % entre 2020 et 2025. Cette hausse est attribuée à l’utilisation croissante des outils AM dans les secteurs de l’automobile, de l’aérospatiale, des biens de consommation et des soins de santé, où la demande d’outils légers, haute performance et produits rapidement est cruciale. Selon SmarTech Analysis, le segment des outils est l’une des applications à la croissance la plus rapide au sein de l’industrie plus large de la fabrication additive, avec des revenus prévus de dépasser 1,5 milliard de dollars à l’échelle mondiale en 2025.

Les principaux moteurs de cette croissance incluent :

- Réduction des Délais de Production : Les outils AM permettent aux fabricants de réduire les délais de production de plusieurs semaines ou mois à quelques jours, accélérant ainsi les cycles de développement de produits et le temps de mise sur le marché.

- Efficacité Coût : Surtout pour des productions en faible volume ou très personnalisées, la fabrication additive réduit la nécessité de méthodes d’outillage traditionnelles coûteuses et intensives en main-d’œuvre.

- Flexibilité de Conception : Des géométries complexes et des canaux de refroidissement conformes, qui sont difficiles ou impossibles à réaliser avec des méthodes conventionnelles, peuvent être créés facilement avec l’AM.

- Innovations Matériaux : Le développement de polymères haute performance et de poudres métalliques a élargi la gamme des applications d’outillage adaptées à la fabrication additive.

Régionalement, l’Amérique du Nord et l’Europe restent les plus grands marchés pour les outils de fabrication additive, soutenues par de fortes bases industrielles et des investissements continus dans les technologies de fabrication numérique. Cependant, la région Asie-Pacifique émerge rapidement comme une région de croissance significative, alimentée par une adoption croissante dans les centres de fabrication automobile et électronique. Des entreprises leaders telles que Stratasys, 3D Systems, et EOS sont à la pointe, offrant des solutions d’outillage AM spécialisées et s’associant à de grands OEM pour stimuler l’innovation.

En résumé, le marché des outils de fabrication additive en 2025 est caractérisé par des avancées technologiques rapides, une adoption croissante dans l’industrie, et de fortes perspectives de croissance continue alors que les fabricants recherchent des solutions d’outillage plus agiles, efficaces et innovantes.

Tendances Technologiques Clés dans les Outils de Fabrication Additive

Les outils de fabrication additive (AM) subissent une transformation rapide, guidée par des avancées technologiques qui redéfinissent la façon dont les fabricants abordent le prototypage, la production et la maintenance. En 2025, plusieurs tendances technologiques clés définissent le paysage des outils de fabrication additive, permettant une plus grande efficacité, personnalisation et rentabilité à travers différents secteurs.

- Approches de Fabrication Hybrides : L’intégration de processus additifs et soustractifs gagne en popularité. Les machines hybrides qui combinent l’impression 3D avec le fraisage CNC ou d’autres méthodes traditionnelles permettent la création d’outils complexes avec des finitions de surface améliorées et des tolérances plus strictes. Cette tendance est particulièrement présente dans les secteurs aérospatial et automobile, où la précision et la performance sont indispensables (GE Additive).

- Développement de Matériaux Avancés : L’élargissement des portefeuilles de matériaux, y compris les polymères haute performance, les composites et les alliages métalliques, permet la production d’outils plus durables et résistants à la chaleur. Des matériaux tels que PEEK, ULTEM, et la fibre de carbone renforcée sont de plus en plus utilisés pour les gabarits, fixations et moules, offrant des propriétés mécaniques améliorées et une durée de vie des outils prolongée (Stratasys).

- Flux de Travail Numérique et Automatisation : L’adoption de flux de travail numériques de bout en bout, de la conception à la production, rationalise le processus d’outillage. L’automatisation dans la préparation des fichiers, la surveillance des impressions, et le post-traitement réduit les délais de production et minimise les erreurs humaines. Les plateformes basées sur le cloud et les outils d’optimisation basés sur l’IA améliorent encore la productivité et la répétabilité (Autodesk).

- Refroidissement Conformé et Structures en Treillis : La fabrication additive permet de concevoir des outils avec des géométries internes complexes, telles que des canaux de refroidissement conformés et des structures en treillis légères. Ces innovations améliorent la gestion thermique dans les moules d’injection et réduisent l’utilisation de matériaux, conduisant à des temps de cycle plus rapides et des coûts de production réduits (EOS).

- Fabrication à la Demande et Distribuée : La capacité à produire des outils à la demande et plus près du point d’utilisation réduit les exigences en matière d’inventaire et les coûts de transport. Les modèles de fabrication distribuée, soutenus par des inventaires numériques et des centres AM locaux, deviennent de plus en plus courants, notamment pour les pièces de rechange et la production en faible volume (HP).

Ces tendances technologiques conduisent collectivement à l’adoption des outils de fabrication additive, permettant aux fabricants de répondre plus rapidement aux demandes du marché, de réduire les coûts, et de débloquer de nouvelles possibilités de conception en 2025 et au-delà.

Paysage Concurrentiel et Acteurs Clés

Le paysage concurrentiel du marché des outils de fabrication additive (AM) en 2025 est caractérisé par un mélange dynamique de géants industriels établis, de fournisseurs de technologies AM spécialisés et de startups innovantes. Le secteur connaît une croissance rapide, alimentée par l’adoption croissante de l’AM pour les applications d’outillage dans l’automobile, l’aérospatiale, les biens de consommation et les industries de la santé. Les acteurs clés se concentrent sur l’expansion de leurs portefeuilles, l’amélioration des capacités matérielles et la formation de partenariats stratégiques pour renforcer leurs positions sur le marché.

Parmi les acteurs de premier plan, Stratasys Ltd. reste une force dominante, s’appuyant sur son expertise en solutions AM basées sur des polymères pour l’outillage rapide, les gabarits et les fixations. Les technologies FDM et PolyJet de l’entreprise sont largement utilisées pour produire des composants d’outillage durables et de haute précision. 3D Systems Corporation est un autre acteur majeur, offrant à la fois des solutions AM en polymère et en métal adaptées aux applications d’outillage, avec un fort accent sur les secteurs automobile et aérospatial.

Dans le segment de l’outillage AM en métal, EOS GmbH se distingue par sa technologie avancée de frittage laser direct des métaux (DMLS), permettant la production d’inserts et de moules complexes et haute performance. Renishaw plc est également remarquable pour ses systèmes AM en métal, de plus en plus adoptés pour les canaux de refroidissement conformes dans les outils de moulage par injection, améliorant les temps de cycle et la qualité des pièces.

Des acteurs émergents tels que Markforged et Carbon, Inc. gagnent du terrain avec des approches innovantes en matière d’outillage composite et à base de résine. La technologie de renforcement par fibres continues de Markforged permet la production d’outils légers et robustes, tandis que le processus de Synthèse d’Olight Numérique (DLS) de Carbon est adopté pour le prototypage rapide et l’outillage de production en faible volume.

- HP Inc. élargit sa technologie Multi Jet Fusion (MJF) pour des outils fonctionnels et des pièces d’utilisation finale.

- GE Additive s’appuie sur son expertise en AM métal pour des outils de haute valeur dans les secteurs aérospatial et industriel.

- Desktop Metal cible le marché intermédiaire avec des solutions AM métal accessibles pour l’outillage et les aides à la fabrication.

Les collaborations stratégiques, telles que celles entre les fournisseurs de technologies AM et les fournisseurs de matériaux, façonnent le paysage concurrentiel. Les entreprises investissent également dans des solutions logicielles pour l’optimisation de la conception et l’automatisation des flux de travail, différenciant encore leurs offres. À mesure que le marché mûrit, la capacité à fournir des solutions de bout en bout—de la conception à l’outillage fini—sera un facteur clé de différenciation parmi les acteurs de premier plan.

Prévisions de Croissance du Marché (2025–2030) : TCAC et Projections de Revenus

Le marché des outils de fabrication additive (AM) est prêt pour une forte croissance en 2025, soutenue par une adoption croissante dans les secteurs automobile, aérospatial et des biens de consommation. Selon des projections récentes, le marché mondial des outils de fabrication additive devrait atteindre un taux de croissance annuel composé (TCAC) d’environ 8 % à 10 % entre 2025 et 2030, reflétant le passage accéléré vers la fabrication numérique et la demande de solutions d’outillage rapides et économiques.

Les prévisions de revenus pour 2025 indiquent que le marché dépassera les 1,2 milliard de dollars, avec l’Amérique du Nord et l’Europe en tête de l’adoption en raison de leurs écosystèmes de fabrication avancés et de la forte présence d’acteurs clés de l’industrie. La région Asie-Pacifique devrait également connaître une croissance significative, alimentée par l’industrialisation croissante et les initiatives gouvernementales soutenant les technologies de fabrication avancées. En 2030, le marché mondial des outils de fabrication additive est prévu pour atteindre entre 1,8 milliard et 2,1 milliards de dollars, soutenu par l’innovation continue dans les matériaux et les technologies d’impression, ainsi que par la tendance croissante de la personnalisation de masse dans les industries d’utilisation finale.

Les moteurs clés de cette croissance incluent la réduction des délais de production pour l’outillage, des coûts inférieurs par rapport aux méthodes de fabrication traditionnelles, et la capacité à produire des géométries complexes jusqu’alors impossibles. Le secteur automobile, en particulier, devrait représenter une part substantielle du marché, utilisant des outils AM pour le prototypage, les gabarits, les fixations et même les pièces de production en faible volume. L’aérospatial et la défense sont également des contributeurs significatifs, utilisant des outils AM pour des composants légers et des cycles d’itération rapides.

Les analystes du marché soulignent que l’adoption de polymères haute performance et de poudres métalliques élargira davantage le champ d’application des outils AM, permettant aux fabricants de répondre à des exigences opérationnelles plus exigeantes. De plus, l’intégration de flux de travail numériques et des pratiques de l’Industrie 4.0 devrait rationaliser le processus de conception à production des outils, améliorant ainsi l’évolutivité et l’efficacité.

Dans l’ensemble, le marché des outils de fabrication additive en 2025 est prêt pour une expansion dynamique, avec des investissements soutenus en recherche et développement, des partenariats stratégiques, et l’entrée de nouveaux acteurs susceptibles d’intensifier la concurrence et de stimuler les avancées technologiques. Ces tendances sont corroborées par des rapports sectoriels de SmarTech Analysis, MarketsandMarkets, et IDTechEx, qui prévoient systématiquement des trajectoires de croissance solides pour le secteur jusqu’à la fin de la décennie.

Analyse Régionale : Opportunités et Part de Marché par Zone Géographique

Le marché mondial des outils de fabrication additive (AM) en 2025 est caractérisé par des dynamiques régionales distinctes, l’Amérique du Nord, l’Europe et la région Asie-Pacifique émergeant comme les principaux pôles de croissance et d’innovation. Chaque région présente des opportunités et des parts de marché uniques, façonnées par la maturité industrielle, les initiatives gouvernementales et le taux d’adoption des technologies de fabrication avancées.

Amérique du Nord continue de dominer le paysage des outils AM, soutenue par des investissements robustes dans les secteurs aérospatial, automobile et de la santé. Les États-Unis, en particulier, bénéficient d’un solide écosystème de fournisseurs de technologie et d’utilisateurs finaux, ainsi que de programmes gouvernementaux favorables, tels que les initiatives de l’Institut National des Normes et de la Technologie (NIST) pour la fabrication avancée. En 2025, l’Amérique du Nord devrait représenter plus de 35 % de la part de marché mondiale, avec des opportunités significatives découlant de la demande pour des prototypages rapides et des solutions d’outillage personnalisées.

Europe maintient un avantage concurrentiel, en particulier en Allemagne, au Royaume-Uni et en France, où les secteurs établis de l’automobile et de la machinerie industrielle sont des adoptants précoces des outils AM. L’accent mis par l’Union Européenne sur la numérisation et la durabilité, illustré par le financement de projets Industrie 4.0 de la Commission Européenne, accentue encore la croissance du marché. L’Europe devrait détenir environ 30 % de la part de marché mondiale en 2025, avec des opportunités concentrées dans l’outillage léger pour véhicules électriques et les processus de fabrication économes en énergie.

Asie-Pacifique est la région à la croissance la plus rapide, avec la Chine, le Japon et la Corée du Sud en tête. Les investissements agressifs de la Chine dans la fabrication intelligente, soutenus par le Ministère de l’Industrie et des Technologies de l’Information (MIIT), élargissent rapidement l’adoption des outils AM dans les domaines de l’électronique, de l’automobile et des biens de consommation. La part de marché de la région devrait dépasser 25 % en 2025, avec des taux de croissance à deux chiffres alimentés par des productions compétitives en coût et une base croissante de fournisseurs locaux de technologie AM.

- Reste du Monde : Bien que l’Amérique Latine et le Moyen-Orient & Afrique représentent actuellement une part plus petite, l’industrialisation croissante et les pôles d’innovation soutenus par le gouvernement devraient débloquer de nouvelles opportunités, notamment dans les secteurs du pétrole & gaz et de la construction.

En résumé, les opportunités régionales sur le marché des outils de fabrication additive sont étroitement liées aux forces sectorielles, au soutien des politiques, et à la cadence de la transformation numérique. Les entreprises cherchant à étendre leur empreinte devraient adapter leurs stratégies aux moteurs et obstacles spécifiques présents dans chaque région.

Perspectives Futures : Applications Émergentes et Points Chauds d’Investissement

Les outils de fabrication additive (AM) sont prêts pour une évolution significative en 2025, entraînée par des avancées dans les matériaux, l’automatisation des processus et l’intégration numérique. Les perspectives futures de ce secteur sont façonnées par la convergence du prototypage rapide, de la production à la demande, et de l’augmentation de la complexité des pièces d’utilisation finale, qui poussent les fabricants à adopter des outils AM pour des avantages en matière de coûts et de performance.

Les applications émergentes s’étendent au-delà des secteurs traditionnels de l’automobile et de l’aérospatiale. En 2025, l’industrie des dispositifs médicaux devrait accélérer son adoption des outils AM pour les guides chirurgicaux personnalisés, les moules dentaires, et les implants spécifiques au patient, tirant parti de la capacité de la technologie à produire des géométries complexes avec une grande précision. De même, le secteur électronique explore l’utilisation des outils AM pour le prototypage rapide de cartes de circuits et d’enceintes, réduisant les délais de production et permettant des itérations de produits plus rapides. L’industrie des biens de consommation investit également dans des outils AM pour la production de courtes séries de produits personnalisés et d’emballages, capitalisant sur la flexibilité et les coûts d’outillage réduits par rapport aux méthodes conventionnelles.

Les points chauds d’investissement se déplacent géographiquement et sectoriellement. L’Amérique du Nord et l’Europe restent des leaders en innovation dans les outils AM, soutenus par des écosystèmes de recherche et développement solides et des initiatives gouvernementales. Cependant, la région Asie-Pacifique émerge comme une région clé de croissance, en particulier en Chine et au Japon, où les fabricants intensifient leurs capacités en matière d’outils AM pour soutenir les secteurs de l’électronique, de l’automobile et de la santé. Selon SmarTech Analysis, les dépenses mondiales en outils AM devraient croître à un TCAC à deux chiffres jusqu’en 2025, l’Asie-Pacifique dépassant les autres régions en termes de croissance des investissements.

Les principales tendances d’investissement incluent :

- Développement de polymères haute performance et de poudres métalliques adaptés pour les applications d’outillage, permettant une durée de vie prolongée des outils et une qualité des pièces améliorée.

- Intégration des outils AM avec des plateformes de fabrication numérique, permettant une surveillance en temps réel, une maintenance prédictive et des flux de travail transparents de la conception à la production.

- Expansion des systèmes de fabrication hybrides qui combinent processus additifs et soustractifs, offrant plus de flexibilité et d’efficacité pour les exigences d’outillage complexes.

Les partenariats stratégiques entre les fournisseurs de technologies AM et les utilisateurs finaux deviennent également plus intenses, alors que les entreprises cherchent à co-développer des solutions spécifiques aux applications et à accélérer le temps de mise sur le marché. Comme le souligne Wohlers Associates, la prochaine vague d’investissement se concentrera probablement sur l’intensification des capacités de production, l’automatisation du post-traitement et la qualification de nouveaux matériaux pour des industries réglementées.

Défis, Risques et Opportunités Stratégiques

Les outils de fabrication additive (AM), qui tirent parti des technologies d’impression 3D pour produire des gabarits, fixations, moules et autres aides à la production, transforment rapidement les flux de travail de fabrication. Cependant, à mesure que le secteur mûrit en 2025, il fait face à un paysage complexe de défis, risques et opportunités stratégiques.

Défis et Risques

- Limitations des Matériaux : Bien que la gamme de matériaux imprimables s’élargisse, de nombreuses applications d’outillage AM font encore face à des contraintes en termes de résistance mécanique, de résistance thermique, et de finition de surface. Cela limite l’adoption dans des secteurs haute performance comme l’aérospatial et l’automobile, où l’outillage doit résister à des environnements opérationnels exigeants (SME).

- Coût et Évolutivité : Bien que l’AM puisse réduire les délais et permettre le prototypage rapide, le coût par pièce reste élevé pour des outillages à grande échelle ou haute volume comparé aux méthodes traditionnelles. L’investissement en capital dans les imprimantes industrielles et les équipements de post-traitement présente également un obstacle pour les petites et moyennes entreprises (IDTechEx).

- Assurance Qualité : Assurer la répétabilité et la cohérence des outils AM est un défi persistant. La variabilité dans le calibrage des imprimantes, les lots de matériaux et le post-traitement peuvent entraîner des écarts dans la performance des outils, nécessitant des protocoles de contrôle qualité robustes (ASTM International).

- Risques de Propriété Intellectuelle (IP) : La nature numérique des fichiers d’outillage AM augmente le risque de vol de propriété intellectuelle et de reproduction non autorisée, en particulier à mesure que le partage de fichiers et les modèles de fabrication distribuée se répandent (Organisation Mondiale de la Propriété Intellectuelle).

Opportunités Stratégiques

- Personnalisation et Fabrication Agile : L’outillage AM permet des itérations de conception rapides et une production à la demande, permettant aux fabricants de réagir rapidement aux changements du marché et aux exigences des clients. Cette agilité est particulièrement précieuse dans les industries avec une grande variabilité des produits ou de courtes cycles de vie des produits (McKinsey & Company).

- Résilience de la Chaîne d’Approvisionnement : En localisant la production d’outillage et en réduisant la dépendance vis-à-vis des chaînes d’approvisionnement mondiales, l’AM peut atténuer les risques associés aux perturbations géopolitiques et aux goulets d’étranglement logistiques—une leçon soulignée par les récents événements mondiaux (Gartner).

- Intégration avec la Fabrication Numérique : La convergence de l’outillage AM avec des jumeaux numériques, des simulations et l’optimisation de conception pilotée par l’IA offre un potentiel significatif pour l’automatisation des processus et l’amélioration des performances (Deloitte).

En résumé, bien que l’outillage de fabrication additive en 2025 fasse face à des défis en matière de matériaux, de coûts et de qualité, il présente également des opportunités convaincantes pour la personnalisation, la résilience de la chaîne d’approvisionnement et l’intégration numérique. Les investissements stratégiques dans la science des matériaux, la standardisation des processus et la cybersécurité seront essentiels pour les parties prenantes cherchant à capitaliser sur le paysage évolutif de l’outillage AM.

Sources & Références

- SmarTech Analysis

- Stratasys

- 3D Systems

- EOS

- GE Additive

- Renishaw plc

- Carbon, Inc.

- Desktop Metal

- SmarTech Analysis

- MarketsandMarkets

- IDTechEx

- National Institute of Standards and Technology (NIST)

- European Commission

- Wohlers Associates

- SME

- ASTM International

- World Intellectual Property Organization

- McKinsey & Company

- Deloitte